L’automatisation et la transformation numérique sont devenues de nos jours un facteur de plus en plus important dans la production industrielle. Le nombre de secteurs impliqués dans ces processus augmente assez rapidement, même ceux que l’on pensait initialement plus réticents à intégrer des innovations de ce type. Le secteur de la fabrication d’outils mécaniques, où les innovations de l’Industrie 4.0 s’imposent rapidement, en est un exemple.

Un exemple est le projet « Make shift 2030 », une collaboration entre Dormer Pramet et IBM, respectivement deux géants dans les secteurs de la fabrication d’outils de découpe et de l’informatique. L’entreprise tchéco-britannique a fait appel au savoir-faire d’IBM pour automatiser divers processus dans son usine de production de Sumperk, en République tchèque. Grâce à l’analyse des Big Data et à l’utilisation de réseaux de neurones pour l’intelligence artificielle, Dormer Pramet a pu non seulement améliorer les flux de production et de distribution, mais aussi identifier plus facilement les produits mal fabriqués ou défectueux.

Les Big Data pour soutenir la production industrielle : le projet Dormer Pramet-IBM

Le premier des deux projets sur lesquels Dormer Pramet et IBM collaborent vise à améliorer l’efficacité de l’ensemble du processus de production. Pour ce faire, ils se sont fortement concentrés sur l’analyse des Big Data : en utilisant les informations relatives aux commandes de produits interchangeables au cours des deux dernières années, les entreprises tchèques, britanniques et américaines ont créé un modèle virtuel de l’usine de production de Sumperk, identifiant les forces et les faiblesses de la structure.

Grâce à l’analyse de ces données, fondamentale pour tout projet d’Industry 4.0, il a été possible d’étudier comment chaque « accident » (une interruption due à l’absence d’un composant ou à l’inactivité imprévue d’un robot) affectait le taux de productivité de l’ensemble du système. Ainsi, il a été possible d’identifier avec précision et exactitude les facteurs qui ont ralenti la production de composants au cours des deux années précédentes et d’intervenir de manière capillaire pour améliorer la productivité de l’usine.

La « vision par ordinateur » pour le contrôle qualité

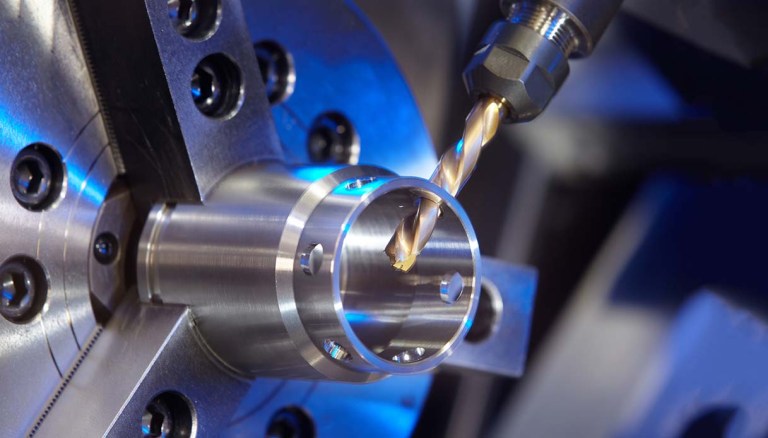

Un deuxième projet a permis à Dormer Pramet d’améliorer le contrôle de la qualité directement dans la chaîne de production sur les machines-outils, par exemple. Ceci grâce à une station d’inspection IBM qui, installée à l’intérieur d’une presse par exemple, scanne chaque composant produit. Grâce à des caméras, des capteurs et des lumières, le système de contrôle informatisé développé par le géant américain de l’informatique peut identifier les produits défectueux dès les premières étapes du processus, et ainsi empêcher que des composants inadaptés ne soient traités ultérieurement.

Grâce à un réseau neuronal dédié et à des algorithmes d’apprentissage développés spécifiquement pour l’usine Sumperk, la station d’inspection est en mesure d’améliorer ses performances au fil du temps. En effet, en acquérant une quantité toujours croissante d’images, le système créé par IBM « améliore sa vision », en identifiant avec toujours plus de facilité et de précision les défauts ou les inexactitudes de production.

L’impact de l’industrie 4.0 sur la productivité

Comme nous l’avons déjà mentionné, le principal objectif de ce projet de transformation numérique était d’améliorer les processus de production au sein de l’usine de Sumperk et d’obtenir des avantages sur l’ensemble de la chaîne de production. Non seulement, donc, pour augmenter la productivité grâce à l’optimisation des temps donnés par l’analyse des données Big, mais aussi l’amélioration des produits finis avec l’utilisation de la technologie de reconnaissance visuelle de la station d’inspection IBM. A moyen-long terme, Dormer Pramet vise à augmenter la qualité de ses produits, à réduire le gaspillage de matières premières et à améliorer constamment le service offert à ses clients.