Dans le jargon technique, on les appelle des cobots, un mix entre les termes anglais « collaborative » et « Robot », aussi appelés robots collaboratifs. Bien qu’inconnus du grand public, les cobots représentent l’exemple le plus avancé de l’automatisation industrielle. Au moins jusqu’à aujourd’hui. C’est la dernière étape de l’évolution de l’industrie 4.0 dans le domaine de l’industrie et de la production et elle est porteuse de grandes promesses et d’innombrables innovations.

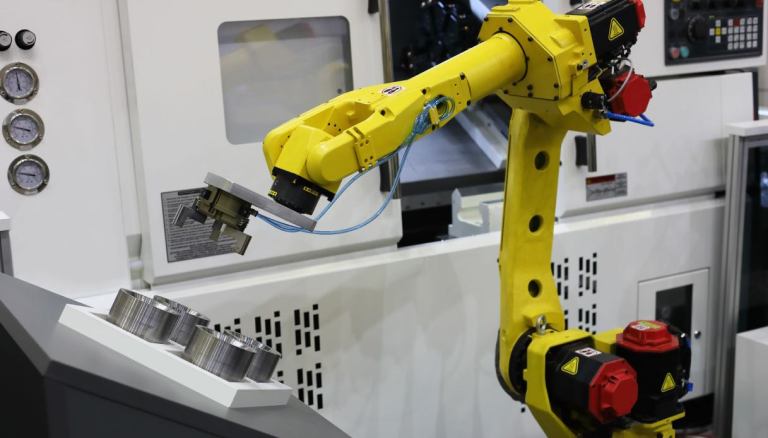

Mais que sont exactement les cobots et pourquoi sont-ils si importants ? Et comment les intégrer dans une réalité de production qui a déjà commencé ? Découvrons la réponse à ces questions à partir d’un cas pratique : celui de Fanuc, l’un des géants mondiaux de l’automatisation industrielle et, en particulier, du développement de la robotique collaborative.

Que sont les cobots : caractéristiques et avantages

Jusqu’à il y a une dizaine d’années, lorsqu’ils ont commencé à être installés au sein des usines, les cobots étaient considérés avec scepticisme et, on ne peut le nier, avec une pincée de peur. Ces sentiments étaient dictés par la crainte que ces nouveaux robots puissent remplacer les opérateurs. Aujourd’hui, au contraire, les cobots sont considérés comme l’un des meilleurs exemples de collaboration et de coopération entre l’homme et la machine, tant à l’intérieur qu’à l’extérieur de l’environnement industriel.

Les cobots, en plus d’échanger des informations entre eux en exploitant des algorithmes, des technologies et des infrastructures de communication, comme base de l’industrie 4.0, ils sont également capables d’agir (et d’interagir) parfaitement avec l’environnement qui les entoure et avec les personnes à l’intérieur de l’usine de production. Comme nous l’avons lu dans le premier brevet sur cette technologie et qui remonte à 1999, la définition d’un robot collaboratif est « un appareil et aussi une méthode d’intégration directe entre une personne et un manipulateur générique contrôlé par un ordinateur ».

Les avantages de cette technologie sont immédiatement évidents. En exploitant les algorithmes et les technologies de l’industrie 4.0, les cobots permettent d’automatiser l’ensemble du processus de production au sein d’une usine. Les algorithmes d’intelligence artificielle, et l’échange continu d’informations avec les autres cobots et les personnes à l’intérieur de l’usine de production, « guident » les robots à l’intérieur de l’usine et permettent de contourner les obstacles ou de suivre des « chemins alternatifs » aux chemins ordinaires.

Cobots : défis et perspectives

Bien que les cobots aient déjà atteint un niveau d’évolution assez avancé, le secteur fait encore des progrès considérables. En particulier, les scientifiques et les ingénieurs sont engagés dans des recherches sur des systèmes qui leur permettront d’affiner encore les compétences manuelles des robots et de les rendre encore plus autonomes qu’aujourd’hui.

L’utilisation de processeurs plus puissants et l’utilisation de systèmes de vision intégrés, qui permettront aux cobots d’élaborer des algorithmes d’intelligence artificielle encore plus complexes et d’être totalement autonomes lorsqu’ils se déplacent dans l’usine, est fondamentale dans cette perspective.

Les cobots jouent donc un rôle fondamental dans l’univers de production post-Covid. Leur degré élevé d’autonomie leur permet d’être contrôlés même à distance, évitant ainsi que des personnes se trouvent physiquement à l’intérieur de l’usine, mettant ainsi leur santé et leur sécurité en danger.

Robotique collaborative : le cas de Fanuc

Parmi la myriade d’entreprises et de centres de recherche impliqués dans ce secteur, Fanuc est l’une des entreprises offrant les solutions de robotique collaborative les plus avancées et les plus polyvalentes. Les cobots de Fanuc peuvent être adaptés à un large éventail de tâches et peuvent être facilement intégrés dans une infrastructure existante sans nécessiter d’intervention majeure.

Ainsi, les cobots de Fanuc permettent d’automatiser les processus de production dans un délai relativement court. Elles sont spécialisées dans les tâches ennuyeuses et répétitives à faible valeur ajoutée : les travailleurs peuvent ainsi se consacrer à des opérations plus « rentables », ce qui permet à l’entreprise de réduire les coûts de l’ensemble du processus de production et d’optimiser ses performances.